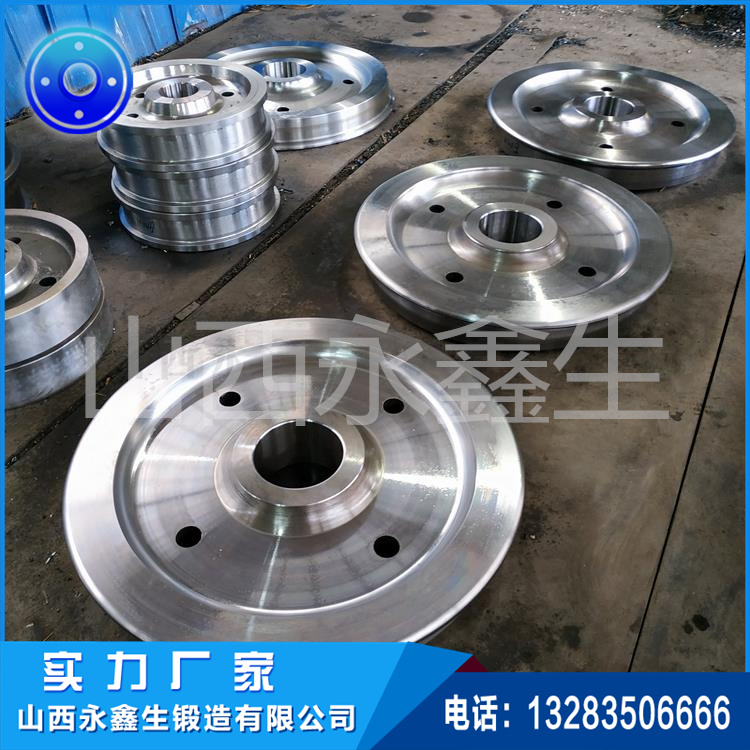

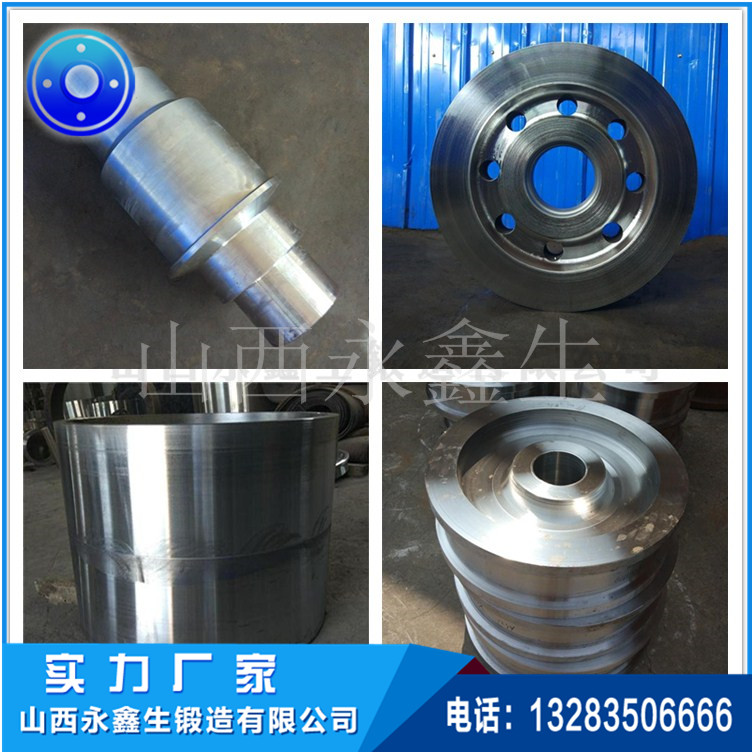

車輪鍛件鍛造工藝詳解

車輪鍛件(通常指火車車輪)是軌道交通運輸系統中的關鍵基礎部件,其質量直接關系到列車的運行安全。因此,其鍛造工藝要求極高,具有技術密集、資金密集的特點。

一、 車輪鍛件的性能要求與特點

在分析工藝之前,必須明確行車輪鍛件的要求,這是工藝設計的出發點。

極高的安全性可靠性:承受巨大的交變載荷、熱載荷和制動摩擦力。

優異的綜合力學性能:

高強度:抵抗變形和斷裂。

高韌性:防止脆性斷裂和裂紋擴展。

高耐磨性:保證輪轂與鋼軌接觸面的長久使用壽命。

高疲勞強度:抵抗長期循環載荷導致的疲勞損傷。

復雜的應力狀態:輪轂、輪輻、輪輞不同部位受力狀態不同,要求性能梯度分布。

組織均勻性:整個截面的金屬流線連續、晶粒細小、無內部缺陷(如夾雜、疏松、白點等)。

二、 車輪鍛件鍛造工藝流程分析

現代大規模生產的車輪通常采用 “鑄坯-鍛軋” 相結合的復合成形工藝。其主要流程如下:

核心工序:冶煉與澆注 → 鑄錠 → 加熱 → 壓痕 / 鐓粗 → 沖孔 → 壓彎 → 軋制 → 壓彎 / 整形 → 熱處理 → 機加工 → 檢測

下面我們對關鍵工序進行詳細分析:

1. 預制坯料(煉鋼與澆注)

工藝:采用超高功率電弧爐冶煉 + 爐外精煉(LF-VD/VD) + 真空脫氣。確保鋼水純凈度,嚴格控制[S]、[P]、[H]、[O]等有害元素含量。

分析:這是保證最終產品質量的第一道也是最關鍵的關口。內部冶金質量是后續鍛造無法根本改變的。通常采用大型圓形鋼錠或連續鑄坯作為原料。

2. 加熱

工藝:將鋼錠送入環形爐或步進式加熱爐中進行均勻加熱。加熱溫度通常控制在1200℃~1250℃(亞共析鋼),確保熱透且不過燒。

分析:

均勻性:溫度不均會導致變形抗力不同,造成組織性能不均和鍛造缺陷。

氧化與脫碳:嚴格控制爐內氣氛,減少氧化皮(鐵損)和表面脫碳(影響疲勞強度)。

3. 預制坯(壓痕與鐓粗)

工藝:在壓力機上對加熱好的鋼錠進行軸向鐓粗,并壓制出輪轂的初步形狀。

分析:

破碎鑄態組織:通過大變形量,初步擊碎粗大的枝晶,焊合內部疏松和孔洞。

合理分配金屬:為后續沖孔和軋制準備合理的坯料形狀。

4. 沖孔

工藝:在壓機上用沖頭將輪轂部分的中心孔沖出。

分析:形成輪轂內孔,同時進一步擠壓和變形輪轂部位的金屬,改善其性能。

5. 壓彎(預成型)

工藝:在專用模具中,將沖孔后的坯料壓成近似車輪的碗狀或蝶形。

分析:這是連接模鍛和軋制的過渡工序,為徑向軋制精確分配金屬體積,確保軋制過程穩定、充填飽滿。

6. 軋制(核心成形工序)

工藝:將預成型坯套在軋機的芯軸上,在主輥、側壓輥和軸向壓輥的共同作用下,進行徑向軋制和軸向展寬。

分析:這是車輪成形技術的核心優勢所在。

連續局部成形:變形力小,設備噸位要求相對較低。

優異的金屬流線:軋制工藝自然形成了與車輪輪廓高度一致的纖維流線,極大提高了輪輞的疲勞強度和耐磨性。

高性能梯度控制:通過精確控制軋制變形量,可以實現輪輞處大變形(晶粒細小、性能高)、輪輻處中等變形、輪轂處小變形的理想性能梯度分布。

7. 壓彎與整形(最終成形)

工藝:軋制后,車輪溫度下降,形狀固定。通過壓力機進行最終壓彎和校準,確保輪輻的最終形狀、角度和尺寸精度。

分析:保證產品最終的幾何尺寸符合嚴格標準。

8. 熱處理

工藝:通常采用“淬火 + 回火”的調質處理。

淬火:對輪輞進行噴水淬火或整體浸淬,獲得高強度的馬氏體或貝氏體組織。

回火:消除淬火應力,調整韌性和硬度,獲得綜合性能優異的回火索氏體組織。

分析:熱處理是賦予車輪最終使用性能的關鍵環節。精確控制冷卻速度和溫度,才能獲得設計所需的性能梯度。

9. 機加工與檢測

工藝:對熱處理后的車輪進行數控加工,達到精確尺寸和光潔度。

檢測:包括100%的超聲波探傷(檢測內部缺陷)、磁粉探傷(檢測表面裂紋)、硬度檢驗、尺寸檢驗等,確保每個車輪萬無一失。

三、 工藝難點與關鍵技術

成形過程的精確數值模擬:采用DEFORM、QForm等有限元軟件,模擬金屬流動、溫度場、應力應變場,優化模具設計和工藝參數,減少試錯成本。

組織性能預測與控制:將變形工藝與微觀組織演變(動態/靜態再結晶、晶粒長大)和最終性能聯系起來,實現“形性協同”制造。

殘余應力控制:復雜的成形和冷卻過程會產生殘余應力,需要通過工藝優化和去應力退火等手段嚴格控制,防止使用中變形或開裂。

模具設計與壽命:高溫、高壓、高磨損的工況對模具材料、冷卻和潤滑提出了極高要求。

全流程的自動化與智能化:現代車輪生產線高度自動化,集成機器人、在線檢測和數據監控系統,確保生產過程的穩定性和產品的一致性。

四、 總結

車輪鍛件的鍛造工藝是一個極其復雜的系統工程,其特點可以概括為:

“以軋為主,鍛軋結合”:充分發揮軋制工藝在形成流線和控制性能梯度方面的巨大優勢。

“形性一體化制造”:從煉鋼開始,每一道工序都不僅是為了獲得形狀,更是為了獲得最優的內部組織和性能。

“全過程精密控制”:對材料、溫度、變形、冷卻等每一個參數都進行極其嚴格的控制。

這種工藝確保了行車輪鍛件能夠滿足高速、重載鐵路對安全性、可靠性和長壽命的苛刻要求,代表了高端鍛件制造的頂尖水平。